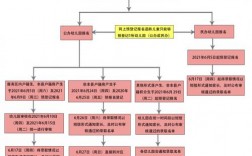

以下是一份全面、实用的仓库入库点数技巧指南,从心态、准备、过程、核对到特殊情况,层层递进。

心态与原则篇

在开始点数前,建立正确的观念至关重要。

- “慢就是快”原则:不要急于求成,前期准备充分、过程一丝不苟,虽然看似“慢”,但能避免因点错、漏点而导致的返工,整体效率最高。

- “先清点,后入库”原则:务必在货物完全卸载到待检区或指定暂存区,并整理好之后再开始点数,绝对不要一边卸货一边点数,容易混乱和遗漏。

- “双人复核”原则:这是防止人为错误最有效的方法,至少需要两人操作:一人点数、报数,另一人监听、记录,并互相核对,关键或贵重物品,最好三人(一人点、一人监、一人录)。

- “清晰沟通”原则:点数过程中,沟通要清晰、大声、无歧义,使用标准术语,如“第一箱,数量5件”、“第二箱,数量10件”,避免使用“嗯”、“这个”等模糊词汇。

准备工作篇

“工欲善其事,必先利其器”,充分的准备是成功的一半。

-

人员准备:

- 明确分工:谁负责点数?谁负责监盘?谁负责系统录入?谁负责与司机交接?

- 简单培训:确保每个人都清楚流程、单据要求和沟通方式。

- 身心状态:确保人员精力充沛,避免在疲劳状态下进行点数。

-

单据准备:

- 打印《采购订单》或《送货单》:这是点数的唯一依据,提前在单据上圈出需要重点核对的物料编码、规格和数量。

- 准备《入库单》草稿:可以提前打印好空白入库单,或在系统里准备好录入界面。

- 准备《差异报告》模板:以防万一,提前准备好记录差异的表格。

-

工具准备:

(图片来源网络,侵删)

(图片来源网络,侵删)- 点数工具:计算器、点数器(计数器)、白板+马克笔(用于记录大数)、标签纸。

- 辅助工具:手电筒(用于光线不足的仓库)、剪刀/美工刀(开箱用)、手套、推车/地牛。

- 系统准备:确保WMS(仓库管理系统)或ERP系统正常运行,网络通畅,登录账号正常。

-

场地准备:

- 清理通道:确保卸货区和点数区的通道畅通无阻。

- 划分区域:用隔离带或地面标识划分出“待检区”、“合格区”、“不合格区”,做到物理隔离。

- 准备托盘/栈板:将货物整齐码放在托盘上,便于清点和盘点。

核心操作技巧篇

这是点数过程的关键,直接决定了效率和准确性。

技巧1:分批处理,整批点数

- 操作:不要把所有货物混在一起点,以托盘或整箱为单位进行点数。

- 示例:

- 整箱点数:先清点这托盘上共有多少箱,再随机抽查几箱的数量是否与箱外标注一致(如每箱10件),如果一致,可以直接用“总箱数 × 每箱数”得出总数,如果不一致,则必须开箱点数。

- 散件点数:对于无法装箱的散件,以一堆或一垛为单位,用“五五堆放法”或“十根一捆”的方式,让数量一目了然。

技巧2:清晰标记,防止重复或遗漏

- 操作:每点完一个单位(一托、一箱、一堆),立即做一个醒目标记。

- 方法:

- 物理标记:用不同颜色的贴纸、粉笔在托盘或货物上划一个勾。

- 移位标记:将点完的货物从待检区移至“已点区”。

- 人员标记:点数员和监盘员在各自的记录单上,对已完成的批次打钩。

技巧3:利用“大数+小数”法

- 操作:对于大批量、规格统一的货物,先估算大数,再精确点小数。

- 示例:一车货物看起来有500件,可以先快速点出10件是1捆,然后数出共有48捆,剩下5件散件,总数就是

48 × 10 + 5 = 485件,这比从1数到500快得多,且不易出错。

技巧4:唱数与复诵

- 操作:点数员大声读出数字,监盘员同步跟读或记录。

- 好处:

- 自我纠错:点数员自己能听到,念错时可以马上纠正。

- 互相监督:监盘员能及时发现点数员的口误或笔误。

- 形成节奏:统一的节奏有助于长时间集中注意力。

技巧5:双人交叉复核

- 操作:完成第一次点数后,交换角色,由原来的监盘员来点数,原来的点数员来监盘和记录。

- 好处:这是最可靠的复核方式,可以100%排除因个人习惯或疏忽导致的固定错误(如总少点1个、看错数字等)。

技巧6:异常处理“三步法”

- 操作:点数过程中发现任何异常(如包装破损、数量不符、型号错误),立即执行:

- 隔离:将该异常货物移至“不合格区”或“待处理区”,与合格品严格分开。

- 拍照:立即拍照留证,记录异常状态。

- 记录:在《入库单》或《差异报告》上清晰注明异常情况,并立即通知采购或上级主管。

核对与确认篇

点数完成不代表工作结束,核对是最后一道,也是最重要的一道防线。

-

单据核对:将点数结果与《采购订单》逐项核对。

(图片来源网络,侵删)

(图片来源网络,侵删)- 核对项:物料编码、品名、规格、型号、批次号、生产日期、数量、供应商信息。

- 差异处理:如有差异,立即在《入库单》上注明实收数量,并联系采购或供应商确认,是对方送货错误,还是我方记录错误?必须在货物入库前解决。

-

系统录入:

- 双人录入:将核对无误的数量,由不同的人在WMS/ERP系统中独立录入一次,系统自动比对两次录入结果,一致则确认,不一致则重新核对。

- 单据打印:系统生成正式的《入库单》,由点数员、监盘员、仓管员共同签字确认。

-

货物上架:

- 按照系统指定的库位,将货物准确、整齐地码放到货架上。

- 上架完成后,最好在系统中进行“库位确认”操作,完成整个入库流程闭环。

特殊情况处理技巧

-

对于液体、粉末等散装货物:

- 过磅:以重量为计量标准,点数前先称皮重(空桶/空箱重),再称毛重(总重),用毛重减去皮重得到净重。

- 换算:根据物料密度换算成体积或件数,已知一升水重1公斤,那么25公斤的水就是25升。

-

对于精密、易碎品:

- 轻拿轻放:全程佩戴手套,避免磕碰。

- 开箱验货:必须开箱检查内包装是否完好、数量是否准确、是否有损坏,拍照记录开箱前后的状态。

- 单独存放:优先放置到安全、稳固的货位。

-

对于大批量、高价值货物:

- 分批点数:将货物分成几个大区,每个区分配一个小组同时点数,最后汇总。

- 全程录像:在关键点数环节进行全程录像,作为后续追溯的证据。

- 增加复核层级:除了双人复核,仓管主管或经理需要进行最终抽盘。

高效点数口诀

准备要充分,工具带齐全。 场地先划分,单据要看清。 整批来点数,标记要显眼。 唱数和复诵,双人互监督。 异常先隔离,拍照再记录。 单据反复核,系统双人录。 签字再上架,流程才算完。

将这些技巧融入日常工作,并不断实践和优化,你的仓库入库点数效率和准确率必将得到显著提升。