现场品质管理是制造业和服务业确保产品或服务符合标准的关键环节,其核心在于通过系统化的方法和实时监控,在生产或服务过程中识别、预防和解决问题,从而降低不良率、提升客户满意度,以下从管理原则、核心技巧、工具应用及团队协作四个维度,详细解析现场品质管理的实操方法。

现场品质管理的核心原则

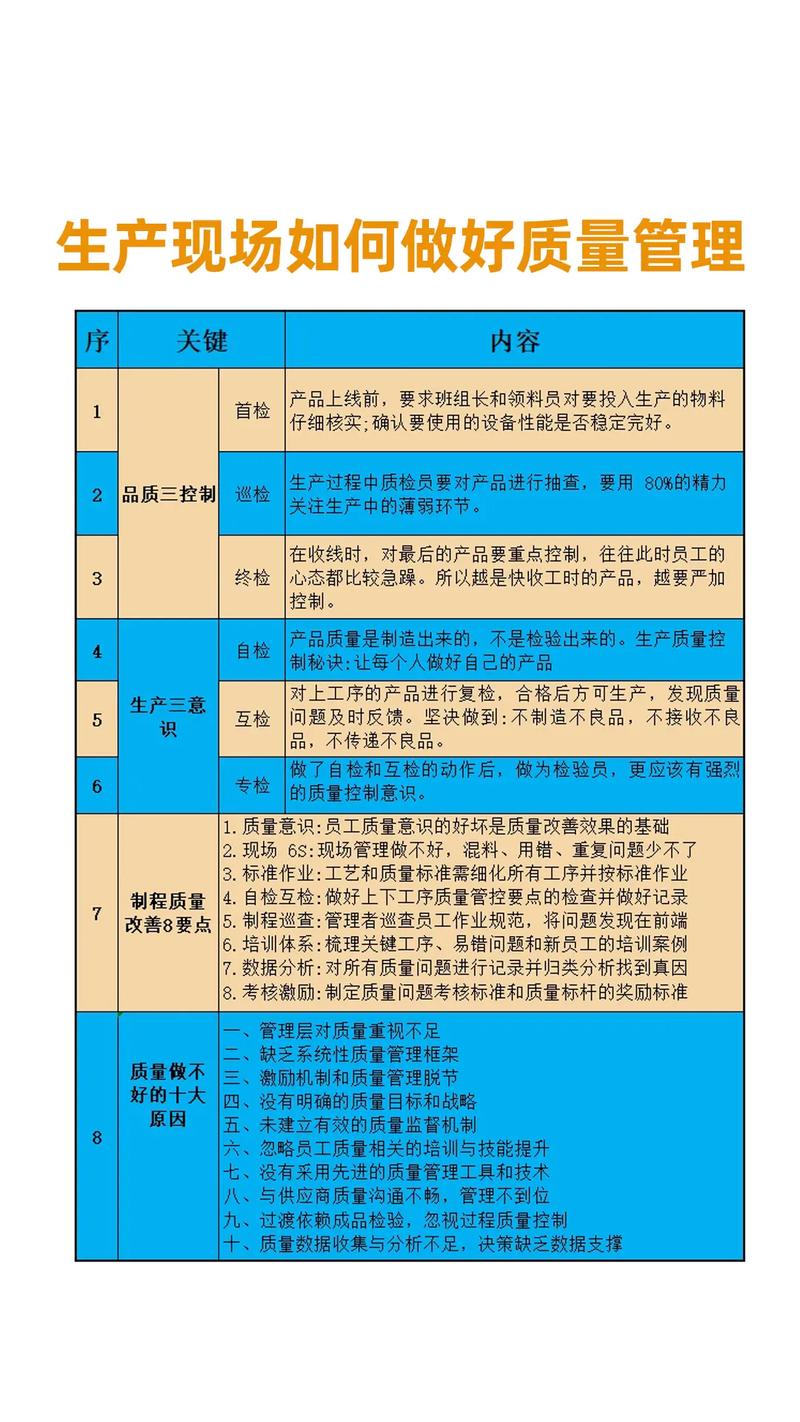

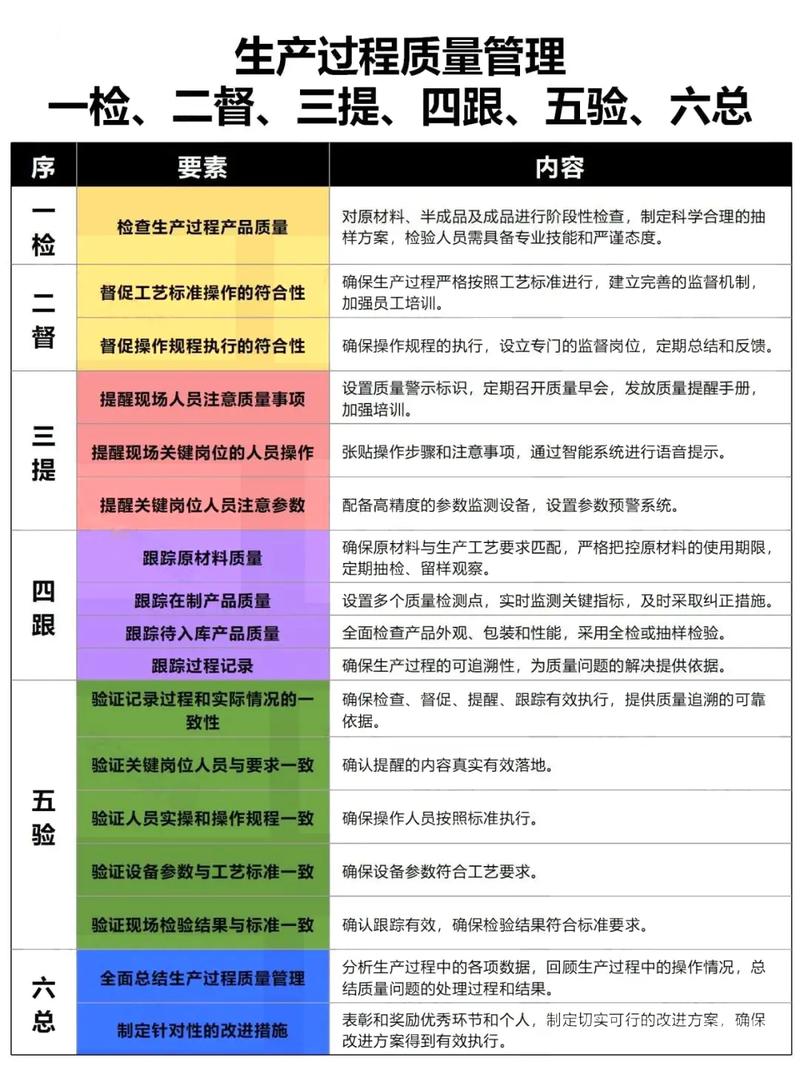

现场品质管理需遵循“三现主义”(现场、现物、现实),即一切问题从实际出发,深入作业现场观察实物状态,结合现实条件制定解决方案,需坚持“预防为主”原则,通过源头控制减少不良产生,而非仅依赖事后检验。“全员参与”是品质管理的基础,从一线员工到管理层均需明确品质责任,形成“人人都是品质官”的文化氛围。

关键实操技巧

标准化作业管理

标准化是品质稳定的前提,需制定清晰、可操作的标准作业指导书(SOP),明确操作步骤、关键控制点(如温度、压力、时间参数)及检验标准,在电子组装车间,SOP应细化到每个元器件的焊接温度曲线、焊点质量要求等,需通过“可视化”工具(如看板、颜色标识)让标准易于理解和执行,例如用红色标记关键工序,提醒员工重点监控。

实时数据监控与异常处理

建立数据采集机制,通过在线检测设备、巡检记录等方式实时收集关键参数(如尺寸、不良率),汽车焊接车间可通过传感器实时监测焊接电流,一旦数据偏离标准阈值,系统自动报警并触发停机流程,异常处理需遵循“5Why分析法”,层层追溯根本原因,若某批次产品出现尺寸超差,需从设备精度、模具磨损、原材料批次等多维度分析,而非仅调整参数。

全数检验与抽样检验结合

根据产品特性及风险等级选择检验方式:对关键安全特性(如汽车刹车系统)实施全数检验,对一般特性采用统计抽样检验(如GB/T 2828标准),手机屏幕生产中,显示功能需全检,而外观划痕可采用AQL抽样方案,检验工具需定期校准,确保数据准确性,如使用卡尺前需核查零位偏差。

防错法(Poka-Yoke)应用

通过设计装置或流程,从源头杜绝人为失误,在装配线上采用“定位销+传感器”设计,若零件方向错误,设备无法启动;在餐饮业中,通过预包装食材的规格标准化,避免称量错误,防错法需遵循“简单化、自动化、低成本”原则,例如用颜色区分不同型号螺丝,降低混用风险。

5S管理提升现场环境

整理(Seiri)、整顿(Seiton)、清扫(Seiso)、清洁(Seiketsu)、素养(Shitsuke)是现场品质的基础,通过整顿将工具定位摆放,减少寻找时间;通过定期清扫设备,防止粉尘污染产品,某汽车零部件厂通过推行5S,使车间不良率下降15%,因环境导致的故障减少30%。

持续改进(Kaizen)

鼓励员工提出改善提案,例如简化操作步骤、优化工装夹具等,可采用PDCA循环(计划-执行-检查-处理)系统化推进改进:例如针对“包装破损”问题,计划采用加强气泡膜,执行后一周统计破损率,若未达标则重新分析原因。

工具与表格应用

| 工具名称 | 适用场景 | 示例应用 |

|---|---|---|

| 检查表(Check Sheet) | 数据收集与统计 | 记录每日生产线不良类型,统计“尺寸超差”“外观划痕”等占比 |

| 直方图(Histogram) | 分析数据分布 | 分析某零件尺寸的波动范围,判断是否处于正态分布 |

| 控制图(Control Chart) | 监控过程稳定性 | 跟踪注塑件重量变化,及时发现异常波动 |

| 甘特图(Gantt Chart) | 改进项目进度管理 | 规划“设备升级”项目的实施节点,明确责任人与完成时间 |

团队协作与培训

- 班前会强调品质要点:每日开工前用5分钟回顾当日关键品质控制点,分享前一日不良案例。

- 多技能工培养:通过岗位轮训,使员工掌握上下游工序技能,便于发现系统性问题。

- 跨部门协作:建立品质、生产、技术联合小组,每月召开品质分析会,解决跨部门问题,某企业通过联合小组将“供应商来料不良”问题响应时间从3天缩短至24小时。

相关问答FAQs

Q1:如何在生产线快速识别品质异常的根本原因?

A1:可采用“5Why分析法”,连续追问五个“为什么”直至找到根本原因,发现产品表面有划痕:①为什么有划痕?→与传送带接触;②为什么传送带导致划痕?→皮带表面有毛刺;③为什么有毛刺?→上周更换皮带时未打磨,通过层层追溯,最终解决皮带安装工艺问题,结合“鱼骨图”从人、机、料、法、环五个维度系统分析,避免遗漏潜在原因。

Q2:小批量生产如何有效实施品质管理?

A2:小批量生产需更注重“柔性化”和“预防性”管理。①简化标准化流程,采用模块化SOP,减少文档冗余;②强化首件检验,每批次生产前对首件进行全面检测,确认模具、参数无误后批量投产;③利用数字化工具(如MES系统)实时记录生产数据,建立历史数据库,通过趋势分析预测潜在风险;④推行“自工序完结”,要求员工完成本工序后 self-check,确保不良品不流入下一环节,某定制家具厂通过首件检验+数字化追溯,将小批量生产的不良率从8%降至3%。